Project Story01

プロジェクトストーリー

フードロス削減プロジェクト

日本、そして世界でも注目されるフードロス。ここにもロス削減に

取り組む男たちがいた。

YKベーキングカンパニーでは自社独自の商品規格を設けており、この規格範囲に合致しないパンは不良品として扱われます。

不良品は正規商品として出荷されることはなく、「ロス」として廃棄されるのが現状です。

私たちはこのロスを1つでも減らすため2018年秋にプロジェクトを立ち上げ、

ロス削減による材料の無駄を無くすとともに、利益改善や商品の品質向上にも取り組んでいます。

Cast

-

事業第2部 寝屋川工場

生産次長加藤 武

-

事業第2部 寝屋川工場

製パン2課西村 健司

Start Up

原因の分析・対策・検証を繰り返し、

ロス原因の撲滅に取り組んだ

―「ロス削減プロジェクト」はどのように始まったのですか?

寝屋川工場の製パン2課で始めたロス削減への取り組みが工場全体に広がり、今では全社的な取り組みへと拡大しました。

当社では規格外の商品をロスとしていますが、これまではロス原因が明確化されることはなく、職人的な感覚論などで語られがちでした。しかし、それでは根本的な解決にはなりません。そこで原因をしっかりと把握して対策を考え、仕組づくりを行うことで改善しようと決めたのです。

そのプロジェクトメンバーの1人として選出されたのが私で、所属するロール係では当時3.1%だったロス率を1.2%に削減することを目標に活動を開始しました。

―具体的にはどのように?

例えば、パン表面の気泡の膜が焼けて斑点のように見える「火ぶくれ」という現象があるのですが、これまでは生地温度の変化が原因だろうと曖昧だったものを、理想の温度を明確化するために工程ごとに温度を測り、そのデータを蓄積。条件ごとの結果を照らし合わせて理想の温度帯を見つけ出す、という具合です。

そう、まるで大学の研究室のような地道な活動をしてもらってね(笑)。

Breakthrough

課の取り組みが工場から全社へ!

ロス削減というゴールに向かって一致団結

―プロジェクトを遂行するなかで苦労はありましたか?

それはもう地道な作業が大変で(笑)、特に生産に携わるすべての人を巻き込むことに苦労しました。

確かにそうだね。生産には多くの人がかかわるから、プロジェクトメンバーと現場メンバーの目線を合わせることが欠かせない。

はい。どれだけロス分析して対策を考えても、それを実行に移すのは現場の人ですから、全員で取り組まなければ結果がついてこないんです。「今まではこうだったから」「自分はこの方がやりやすいから」など、プロジェクトを始めた当初は様々なハードルがありました。

―どうやってハードルを乗り越えたのですか?

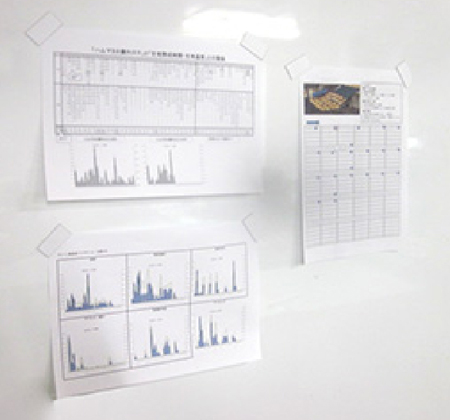

まだ模索中ではありますが、ロス削減の現状や検証結果をグラフ化(見える化)してメンバーに知らせたり、声掛けを徹底して作業のポイントを伝えたり、西村くんも色々と工夫してくれたよね?

はい。加藤次長も工場内の各所に掲示物を貼り出して、現場メンバーのモチベーションを上げる工夫をしてくださいましたよね。

そうそう。現場はもちろん、寝屋川工場の設備チームや本社の製造、システムの方々も巻き込んでね。相談する前は煩わしいと思われるかも…と疑心暗鬼だったけど、みんなとても協力的でね。

そうなんですよ。現場も成果が出始めるとどんどん士気が高まって、「こんなロスもあるよ。どう削減しようか?」と自然と情報が集まるようになりました。

Epilogue

ロスゼロを目指して。

ロス削減プロジェクトの活動はまだまだ続く

―プロジェクト開始後の成果はいかがですか?

寝屋川工場全体としては現時点(2019年10月時点)で月間300万円近くの改善になりました。

私が所属するロール係では現在、ロス率1.6%までの削減を達成しています。

―今後もさらなる削減を目指すのですか?

現在取り組んでいるのは主なロス発生原因の分析・対策なので、解決できる原因はまだまだあります。また、解決したと思っても再びロスが発生することもありますし、目指すはロスゼロですが、その道のりは簡単ではないでしょうね。

1つのロス原因が解決したらそれを維持しながら、次の原因の解決にあたらなければなりません。これはなかなか難しいことですが、私はロス率1.2%という目標を必ず達成したいと思っています。

西村くんのような若手が積極的にプロジェクトに取り組んでくれたのは、成果+αの価値ある副産物ですよね。このプロジェクトを通じて、西村くんは考え方も、発言内容も、行動力も格段に研ぎ澄まされたと感じています。

ありがとうございます。私としては個人的な成長を認めていただけるのも嬉しいですが、現場メンバーが気持ちを一つにゴールを目指せるようになったことがより嬉しい。この機運をより盛り上げ、さらなる成果につなげていきたいと思っています。

2課は工場内でも扱うパンの種類が非常に多く、飾りつけなどの手作業も多いことからどうしてもロスが出やすいという課題があり、そこに危機感を覚えた加藤次長の声掛けでプロジェクトが始まったんです。